大型轴类零件修复技术应用

2019-05-29

刘中辉,刘成

在组成机械设备的零件中,轴类零件是重要的元件之一,其主要作用是支承旋转零件。但在实际使用过程中,由于受冲击、摩擦、振动、润滑、环境等因素影响,时常发生失效现象,从而影响机械设备的正常运转,给使用者带来严重的经济损失。采用科学合理技术手段对失效轴类零件进行修复,使其恢复使用性能。相对于加工制造新轴,对旧轴进行修复,费用低、周期短,能带来很好的经济、社会效益。

1 失效轴类零件的修复技术

轴类零件失效主要是磨损、弯曲和断裂等,根据轴类零件的失效情况,选择合适的修复方法,以获得Z佳的修复效果,使修复轴具有较好的耐磨性,较高的表面硬度和强度,以及耐冲击性能等。

1.1 弯曲矫直修复

由于受交变应力、冲击等载荷的作用,轴类零件在使用过程中经常发生弯曲失效。弯曲轴可采取矫直修复技术恢复其功能,弯曲矫直有冷矫直和热矫直。

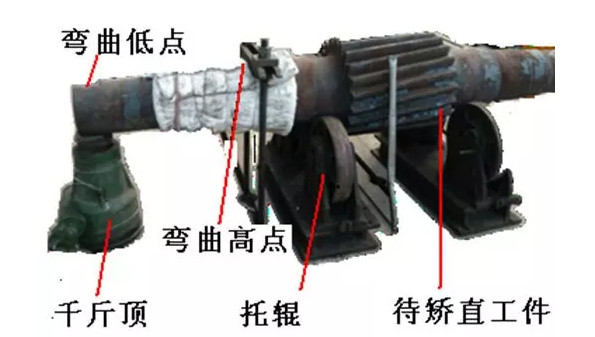

矫直前将失效轴放于调平的托辊上,用百分表找出弯曲点,根据轴的弯曲程度采取冷矫直或热矫直,弯曲较小的轴采取冷矫直,弯曲较大的轴采取热矫直。轴冷矫直如图1所示。冷矫直法是在常温下,将轴弯曲的Z大突出部位朝向施力的反方向,采用螺旋千斤顶、压力机等对Z大弯曲突出部位逐渐施加压力,使弯曲突出部位逐步恢复或适当压过一点,此状态保持一段时间后,再撤消压力,进行检查,此过程需反复进行,直至达到设计要求。热矫直是将轴置于水平支点上,在轴Z大弯曲处,加热到适当温度,然后使弯曲突出处向上,在轴的Z大弯曲处用千斤顶或压力机将轴顶压,然后检查,反复多次,直至满足要求为止。

图1 轴冷矫直

1.2 滚花修复

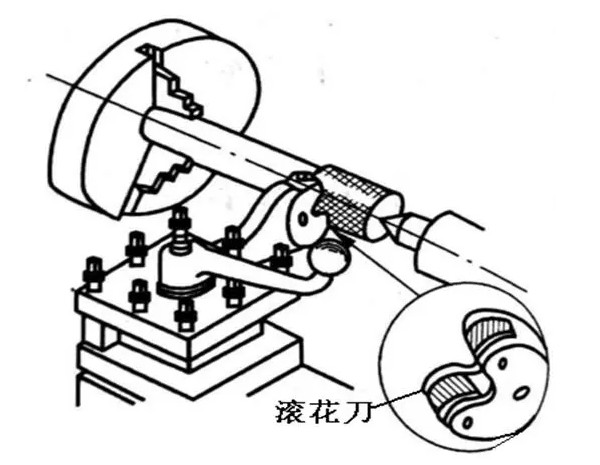

滚花原理如图2所示。滚花经常用于修复配合要求不高,且又有轻微磨损或超差较少的轴类零件。先将轻微磨损或超差较少的轴类零件装卡固定于车床卡盘上,调整主轴转速,选择适当的进刀量,用滚花刀对需要修复的轴颈进行滚花,滚花轴颈涨量为(0.3~0.5)t/mm(t为滚花刀节距),Z后将零件移到外圆磨床上,磨削加工到要求尺寸。

图2 滚花原理

1.3 镶套修复

镶套修复是在结构和强度允许的情况下,将失效轴的失效部位加工到适当尺寸,然后选用与本体相同或高于本体性能的材料,按照原始尺寸加工一件钢套,用热装的方法安装到位。此种方法不影响轴的使用强度,但是会出现应力集中,集中点出现在镶套处轴肩,应力过大会发生断裂,所以轴套不宜太厚,但也不能太薄,否则受振动易松动。

为避免轴颈车削太细,从而降低轴的强度,将失效轴轻微修正后,以满足设计精度和粗糙度,而后根据加工后的实际尺寸,镶嵌相应厚度的轴套,并进行强度校核计算,配合公差要满足使用要求。

1.4 粘涂(耐磨涂层)技术

粘涂技术是指将修补剂涂覆于失效零件表面,并使零件表面具有特殊功能(如耐磨损、耐腐蚀、绝缘、导电、保温、防辐射)的一项新技术。粘涂作为零件修复技术,可分为粘涂后加工法和粘涂成型法。

粘涂后加工法工艺过程:①先将轴的失效表面加工成螺纹状;②清洗失效表面;③失效部位粘涂耐磨修补剂(尺寸大于轴原始尺寸1~2mm);④固化一定时间(8~12h)后,修、车、抛光修磨至满足要求。

粘涂成型法工艺流程:①先将轴的失效表面加工成螺纹状;②清洗失效部位;③制作一个与失效部位配合模具,模具内表面涂脱模剂;④失效部位粘涂耐磨修补剂(尺寸大于轴原始尺寸1~2mm);⑤将模具装于涂有修补剂部位,把紧,去除溢出的多余材料;⑥固化一定时间(8~12h)后,拆下模具,抛光修磨直至满足要求。

粘涂修复具有成型性好,与金属附着力强,有足够的硬度和强度,而且施工工艺简单,修补方便;为了使零件表面获得特殊性能,如导电、耐磨、绝缘、耐腐等,可根据实际需要选取不同的涂覆材料,粘涂层厚度可以用毫米甚至厘米来衡量,用电刷镀、电镀、热喷涂等工艺方法是无法达到的等优点。缺点是抗冲击强度不高,不适应大冲击场合;耐磨性不高,不适用于高温下使用。

1.5 喷涂修复

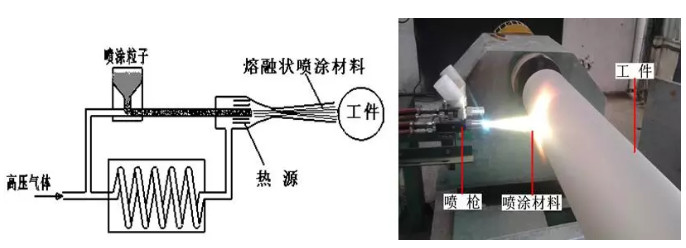

喷涂又称热喷涂,是利用热源将喷涂材料加热到熔融状态,用喷枪高速喷射到轴的失效部位形成金属修复层,喷涂原理如图3所示。

图3 喷涂原理

喷涂修复工艺流程:失效表面清洁处理,对失效表面喷涂修复层,Z后进行机械加工,以达到使用要求。喷涂具有操作灵活、方便的特点,喷涂方法对工件的尺寸与形状没有限制,涂覆层一般厚度为0~10mm。喷涂时零件温升低(70~80℃),即时加工就可以很快完成修复。用粉末冶金作喷涂材料形成修复层,硬度高、耐磨性好,还适用于其他防腐、抗磨、抗氧化及耐热等表面的防护处理。

1.6 焊补(堆焊)修复

焊补原理是利用电弧放电时所产生的热量作为热源,加热、熔化焊条和焊件,并使之相互熔化,形成牢固连接的焊接过程。

工艺过程:焊补前要将施焊部位清理干净、修磨平滑,施焊部位越干净,电弧愈易稳定,焊补质量越高;根据轴所用材料选择焊条;必须采用圈焊方法,以免堆焊过程中受热不均匀而使零件出现不同程度的弯曲变形;实施焊补时电流选择要适中,使焊补层超出图纸尺寸1~2mm;焊补完成后,应将零件自然冷却到常温,然后再加工至图纸要求。焊补修复适用于裂纹、断裂、有缺陷等失效轴,缺点是焊接容易产生变形和应力,不适用于轴径较小和损伤面积较大的轴修复;堆焊后可恰当进行热处理降低表面硬度。

1.7 喷焊修复

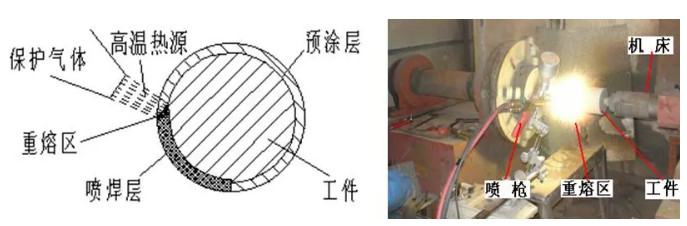

喷焊如图4所示。喷焊是在热喷涂技术基础上发展起来的,将热喷涂层再进行一次重熔处理,与基体表层材料达到熔融状态后,再进一步形成更紧密的冶金结合层。喷焊是热喷涂和堆焊复合工艺技术,它克服了热喷涂层结合强度低、硬度低等缺点,同时由于使用了高合金粉末使喷焊层具有一系列堆焊所不具备的性能,它吸收了热喷涂、堆焊的优点,克服了它们的缺点,已广泛应用于制造业和设备修复领域。

图4 喷焊

喷焊工艺流程:①为使喷焊工作顺利实施并保证喷焊质量,必须对喷焊表面彻底清理,去除表面氧化物、油污及其他污物;②喷焊表面清理好后立即预热(温度300~400℃),去除表面潮气,以提高喷层与基体表面结合强度;③预热达到要求后,即可喷粉,边喷边熔;④喷焊后缓慢冷却,以防工件变形和焊层开裂;⑤喷焊层处理和磨削加工,以满足使用要求。

喷焊的特点:由于喷焊层与基体之间形成良好的冶金结合层,其结合强度高,抗冲击性能较好,耐磨(喷焊硬度HRC≤65)、耐腐蚀、耐热,抗氧化,外观呈镜面(经磨削加工后表面粗糙度可达Ra0.4µm),所以喷焊不仅可以用来修复失效零件,还可用于新零件的装饰和表面性能的强化,使新零件获得更好的性能、更长的寿命。

1.8 冷熔焊修复

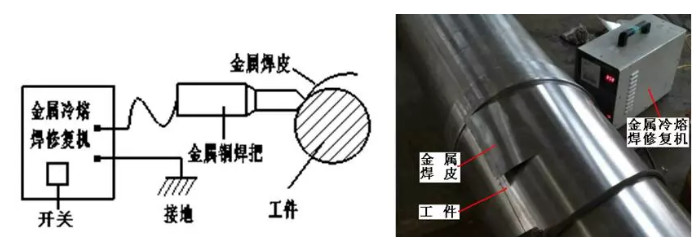

冷熔焊也称保护熔丝焊补、仿激光焊,是对表面缺陷的一种修复技术,利用电容器的脉冲电能,瞬间释放出高温热量(1600℃),将特定的金属焊材与工件母材熔合在一起。冷熔焊修复如图5所示。冷熔焊借助冷熔焊设备完成,包括脉冲电源、铜焊把、焊材组成。冷熔焊是新发展的一种焊接修补新技术,已广泛应用于设备维修领域,具有广阔的发展前景。

图5 冷熔焊修复

冷熔焊工艺流程:为使冷熔焊工作顺利实施并保证焊补质量,必须对施焊表面彻底清理,去除表面氧化物、油污,同时对施焊表面凹坑、凸起、裂纹等缺陷进行修整,去除毛刺清理干净,取得正确的几何形状和粗糙度;施焊表面清理好后,用干净布将表面擦拭干燥,使焊补层与基体表面补焊后具有很高的结合强度;预热达到要求后,选择合适焊皮、Z佳焊接参数进行施焊;焊后进行焊层处理和磨削加工,以满足使用要求。

冷熔焊属冶金结合,具有结合牢固、致密、不易脱落的特点;工件温升小,属于常温焊补,母材不产生热变形,应力小,不会出现裂纹,无气孔,无硬化,无硬点,修复后表面平整光洁,补焊精度高,不加工也能满足使用要求。

1.9 激光焊修复

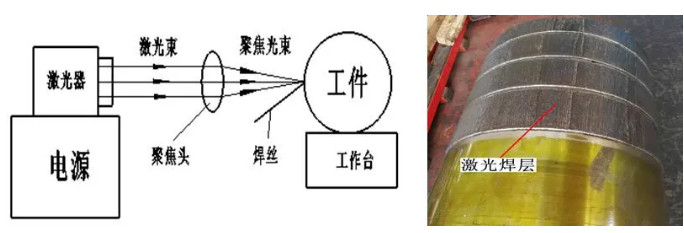

激光焊原理如图6所示。激光焊作为近年来发展迅速的一种新型表面工程技术,通过热传导实施焊接,即以激光束为能源,激光束通过光学元件导引,随后再以反射聚焦元件将光束聚焦后投射在被焊接表面,热量通过热传导向内部扩散,使基材表面和堆焊材料之间形成熔化冶金结合的一种高效精密表面修复技术。为了消除或减少激光焊接的缺陷,近年来发展起来了许多复合焊接新技术,如激光与电弧、激光与等离子、激光与感应热源、双激光束焊接、多激光束焊接等,尤其是激光-电弧焊接,克服了激光焊、电弧焊缺点,吸收了它们的优点。

图6 激光焊原理

激光焊工艺流程:首先对工件表面进行清理,去除表面氧化物、油污等杂物,将激光照射在焊丝及工件表面,将光能转化为热能加热融化,工件表层的热以热传导的方式继续向材料深处传递,被焊工件经受快速加热和冷却作用,将焊件与焊材熔合在一起。

激光焊不但能修复失效部位尺寸,还可对失效部位进行强化,从而延长轴件的使用寿命。焊接后工件温升很小,修复后基体不变形、不退火,没有残余应力,不改变其金属组织状态,修复精度高,结合强度高,耐磨,同时激光焊采取数控技术,且有效率高等优点。缺点是焊接位置须非常精确,必须在激光束的聚焦范围之内,能量转换效率低,修复费用昂贵。

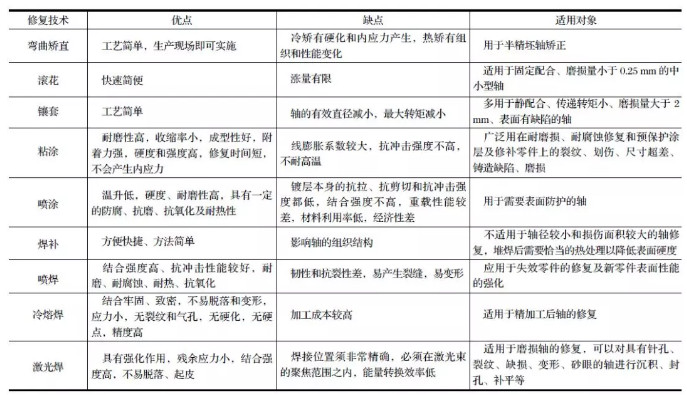

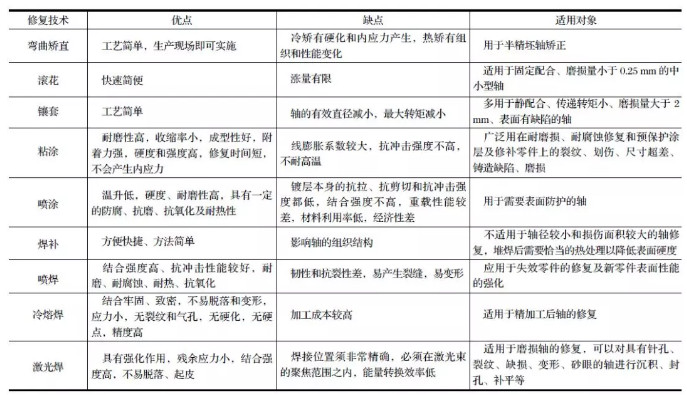

2 修复技术对比

结合以上失效轴类零件修复技术的特点,笔者对目前企业在用的各种修复方法进行比较,如表1所列。

表1 9种修复技术对比

3 结语

轴类零件的修复是针对现场损坏的旋转零件,在失效分析、寿命评估和经济效益分析的基础上,根据实际情况对损坏后失效的轴类零件进行改造修复,使失效的轴恢复原来的性能,甚至超过加工制造的新轴。轴类零件失效修复是以废旧的轴为坯料,节省了重新投产新毛坯,不但修复周期短,而且费用低,大大节约了使用者成本,符合国家发展循环经济、环保经济要求,具有很大的经济和社会效益。

(来源:矿山机械杂志)